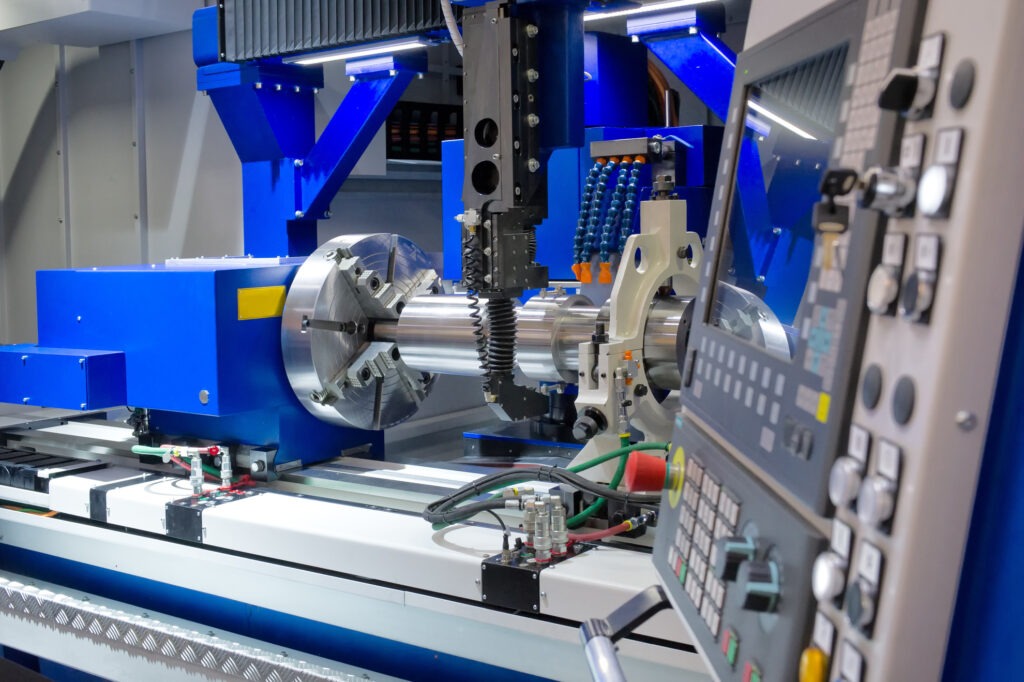

CNC-Maschinen sind das Rückgrat vieler Fertigungsprozesse – ihre Leistungsfähigkeit und Langlebigkeit können durch verschiedene Faktoren beeinträchtigt werden. Eine sachgerechte Wartung und der Einsatz spezieller Technologien spielen eine entscheidende Rolle, um die Betriebsdauer dieser wertvollen Anlagen zu maximieren.

Grundlagen der CNC-Maschinenwartung

Die regelmäßige Wartung ist ein entscheidender Faktor, um die Lebensdauer einer CNC-Maschine zu verlängern. Dazu gehören die Überprüfung und Schmierung beweglicher Teile, die Kontrolle und das Nachjustieren von Spindeln und Achsen sowie die regelmäßige Reinigung von Arbeitsflächen und Komponenten. Eine gründliche Wartung verhindert nicht nur unerwartete Ausfälle, sondern sichert auch die Präzision der Maschinenbearbeitung. Zudem ist es wichtig, die Software der CNC-Maschinen regelmäßig zu aktualisieren, um mit den neuesten Sicherheitsstandards und Leistungsverbesserungen Schritt zu halten. Ausgeführte Wartungsprotokolle sollten dokumentiert werden, um eine lückenlose Historie der Maschinenpflege zu gewährleisten. Dies hilft, wiederkehrende Probleme zu identifizieren und gezielt anzugehen.

Optimierung der Betriebsumgebung

Eine optimale Betriebsumgebung ist für die maximale Effizienz von CNC-Maschinen unerlässlich. Temperatur, Luftfeuchtigkeit und Sauberkeit in der Werkhalle sollten stets kontrolliert werden. Extrembedingungen können zu Verformungen oder Fehlausrichtungen an der Maschine führen, die die Präzision beeinträchtigen und den Verschleiß beschleunigen. Die Installation von Temperaturkontrollsystemen kann helfen, die Umgebungsbedingungen konstant zu halten. Ebenso ist eine gute Luftzirkulation wichtig, um Überhitzung der Maschinenteile zu vermeiden. Regelmäßige Inspektionen der Werkhalle auf mögliche Kontaminationsquellen tragen dazu bei, die Arbeitsumgebung sauber und sicher zu halten.

Technologische Upgrades und Modernisierung

Technologische Fortschritte bieten Möglichkeiten zur Modernisierung alter CNC-Maschinen. Durch das Upgrade auf neuere Steuerungen oder die Installation fortschrittlicher Sensoren kann die Effizienz gesteigert und der Verschleiß minimiert werden. Solche Upgrades können die Reaktionsfähigkeit der Maschinen verbessern und ihre Lebensdauer erheblich verlängern. Die Integration von IoT-Geräten ermöglicht es zudem, Zustandsdaten in Echtzeit zu erfassen und präzise Wartungsintervalle festzulegen. Eine kontinuierliche Überwachung der Maschinenleistung hilft, potenzielle Probleme frühzeitig zu erkennen. Investitionen in neue Technologien zahlen sich durch geringere Ausfallraten und höhere Produktqualität aus.

Die Rolle der Luftqualität und indirekter Maßnahmen

Die Qualität der Luft in der Produktionsstätte ist ein oft unterschätzter Aspekt, der die Lebensdauer von CNC-Maschinen beeinflusst. Partikel und Staub können sich in den Maschinen festsetzen und zu Schäden führen. Hierbei können beispielsweise Ölnebelabscheider helfen (https://richters-filter.de/produkte/absauganlagen-industrie/oelnebelabscheider/), die Luft sauber zu halten und die Ansammlung von Rückständen zu verhindern. Eine effiziente Staub- und Rauchabsaugung ist ebenfalls entscheidend, um die Luftqualität zu verbessern und die Gesundheit der Mitarbeiter zu schützen. Filteranlagen sollten regelmäßig gewartet und bei Bedarf ausgetauscht werden, um ihre Effektivität zu gewährleisten. Diese indirekten Maßnahmen tragen dazu bei, die Arbeitsbedingungen zu optimieren und die Maschineneffizienz zu steigern.

Fortgeschrittene Schmierstoffe und deren Anwendung

Die Verwendung von hochwertigen Schmierstoffen ist entscheidend für die Minimierung des mechanischen Verschleißes. Spezialisierte Schmierstoffe, die speziell für die hohen Anforderungen von CNC-Maschinen entwickelt wurden, können die Reibung reduzieren und die Effizienz der Maschine steigern. Regelmäßige Analysen des Schmiermittels können zudem frühzeitig Verschleißerscheinungen aufdecken. Die Auswahl des richtigen Schmierstoffs hängt von verschiedenen Faktoren wie Maschinentyp, Betriebstemperatur und Umgebungsbedingungen ab. Eine sachkundige Beratung durch Experten kann dabei helfen, die optimale Schmierstrategie für jede Maschine zu entwickeln. Eine regelmäßige Überprüfung und Anpassung der Schmierung trägt wesentlich zur Erhaltung der Maschinenfunktionen bei.

Systematische Fehleranalyse und Proaktive Reparaturen

Eine systematische Fehleranalyse ist entscheidend, um Probleme frühzeitig zu erkennen und auszumerzen. Proaktive Reparaturen, basierend auf den Ergebnissen regelmäßiger Diagnosen, verhindern längere Ausfallzeiten und erhöhen die Zuverlässigkeit der Maschinen. Solche Maßnahmen tragen dazu bei, die Lebensdauer zu verlängern und die Gesamtbetriebskosten zu senken. Durch den Einsatz von Predictive Maintenance-Technologien können Betreiber Wartungsbedarf vorhersagen, bevor Ausfälle auftreten. Diese Technologien analysieren Betriebsdaten, um Muster zu erkennen, die auf bevorstehende Probleme hinweisen. Durch rechtzeitiges Eingreifen können kostspielige Reparaturen und Produktionsausfälle vermieden werden.

Fazit

Die Langlebigkeit von CNC-Maschinen lässt sich durch eine Kombination aus sachgerechter Wartung, technologischen Upgrades, einer optimalen Betriebsumgebung und der richtigen Schulung des Personals deutlich steigern. Durch die Beachtung dieser Faktoren können Unternehmen nicht nur die Lebensdauer ihrer Maschinen verlängern, sondern auch ihre Produktivität und Rentabilität verbessern.

Bildnachweis: Alterfalter – stock.adobe.com